Телемеханический комплекс

ТЕЛЕМЕХАНИЧЕСКИЙ КОМПЛЕКС

Комплект оборудования телемеханики ЗАО «ЭТК «Плутон» предназначен для телемеханизации электроснабжения тяговых подстанций и выполняет функции телеуправления (ТУ) и телеконтроля (ТК). Комплект оборудования объединяет рассредоточенные тяговые подстанции в единый телемеханический комплекс (ТМК). ТМК осуществляет ТУ и ТК с помощью программно-технических средств энергодиспетчером с диспетчерского пункта (ДП) тяговых подстанций метрополитена.

Состав ТМК:

-

шкаф телемеханики тяговой подстанции (ТМ);

-

автоматизированное рабочее место дежурного по тяговой подстанции (АРМ-Д);

-

шкаф телемеханики энергодиспетчера ДП (ТМ-ЭД);

-

автоматизированное рабочее место энергодиспетчера ДП (АРМ-ЭД);

-

автоматизированное рабочее место дополнительной системы телемеханики (АРМ-ДС);

-

автоматизированное рабочее место телемеханика (АРМ-ТМ).

Перечень оборудования, контролируемого ТМК:

-

распределительные устройства 10 кВ;

-

выпрямители (силовые трансформаторы и преобразовательные секции);

-

распределительные устройства 825 В;

-

распределительные устройства 0,23 кВ и 0,4 кВ;

-

щит постоянного тока (ЩПТ);

-

зарядно-выпрямительные устройства (ВТЕУ);

-

шкаф управления климатом (ШУК);

-

различные сигналы (пожарные, охранные и др.).

В ТМК предусмотрено две независимые системы телемеханики: основная и дополнительная. Для обоих систем предусмотрено передача информации по двум каналам связи. Каждый канал связи может быть настроен на следующие типы каналов:

-

волоконно-оптический (ВОЛС) – (V = от 10 Mб/с, интерфейс Ethernet);

-

медный телефонный кабель – (V = от 1200 б/с, сопротивление медной линии связи - до 3 кОм).

Основные функции ТМК:

-

отображать на мнемосхемах монитора текущее состояние оборудования тяговой подстанции, работы аппаратных и программных средств;

-

принимать дискретные сигналы - выполнять телесигнализацию (ТС);

-

принимать аналоговые сигналы - выполнять телеизмерение (ТИ);

-

выдавать сигналы телеуправления (ТУ) с анализом допустимости выдачи команд и контролировать их исполнение;

-

сигнализировать о самопроизвольном изменении состояний объектов и нарушении работы устройств;

-

получать ретроспективную информацию (команды управления, изменения состояния, тренды и т.д.);

-

осуществлять доступ для просмотра справочной информации;

-

обеспечивать высокую степень автоматизации процессов сбора и обработки информации.

|

|

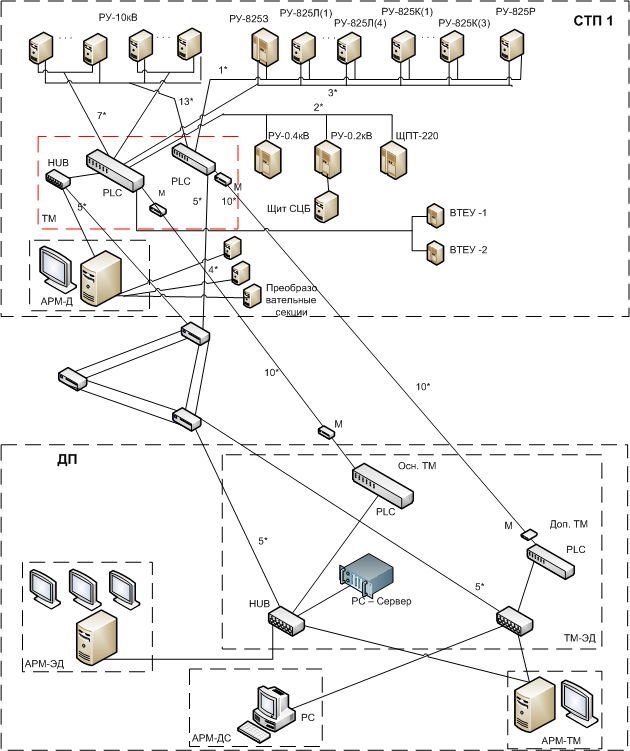

Рис. 1

|

ТМК обеспечивает:

-

защиту от возникновения ложной команды ТУ, а также высокую надёжность передачи команд управления;

-

высокую точность передачи измеряемых величин ТС, ТИ;

-

быстрое прохождение сообщений о различных событиях на объекте управления;

-

быстрое прохождение команд для ТС, ТУ, ТИ, недопустимость большого запаздывания сигналов;

-

приоритетность ТУ перед ТС, ТС перед ТИ;

-

обмен информацией по нескольким различным каналам связи;

-

привязку событий к абсолютному времени, с точностью 1 мс;

-

диагностику функционирования всех узлов системы и каналов связи. Время определения неисправности с момента ее возникновения не более 1 мин;

-

поддержание единого времени для всех узлов системы;

-

функционирование оборудования основной системы телемеханики (ОСТ) при обрыве одного из основных каналов связи;

-

функционирования оборудования дополнительной системы телемеханики (ДСТ) при обрыве одного, или двух основных каналов связи;

-

ретроспективу необходимых параметров и информации, в том числе и о состоянии телемеханического оборудования (ТМО) глубиной до 30 суток. Фиксацию различных событий о состоянии тяговой подстанции и работы ТМК, в том числе обрыв связи, сбое в работе, и др. – фиксация времени появления и времени восстановления;

-

надежную работу ТМК, в том числе и автоматическое возобновление работы ТМК при возникновение сбоя;

-

централизованную переработку информации;

-

удобную работу пользователю, в том числе визуальную и звуковую сигнализацию.

Технические характеристики ТМК:

- количество контролируемых тяговых подстанций – до 30 шт;

- структура – трехуровневая;

- тип сигналов ввода-вывода: - дискретные входные/выходные типа «сухой контакт»; - аналоговые входные сигналы;

- время реакции на изменение состояния объекта – до 2-5 сек;

- время прохождения команды до объекта управления – 1-3 сек;

- наработка на отказ по функциям доведения команд и получения информации – 50 тыс. час;

- сертифицированное оборудование;

- лицензионное программное обеспечение;

- каналы связи (Ethernet, RS485): канал связи для основного оборудование – волоконно-оптический (ВОЛС) – (V = 10 Mб/с) канал связи по медной линии – (V = 1200 б/с). Сопротивление медной линии связи - до 3 кОм;

- режим работы – постоянный, круглосуточный (7/24 - семь суток в неделю, двадцать четыре часа в сутки);

- электропитание основных узлов осуществляется от однофазной сети переменного тока напряжением 220 +10/-15% В и частотой 50 Гц ± 2%;

- мощность потребления для каждого узла - не более 300 Вт;

- расстояние от ДП до самой дальней ТП - до 20 км;

- расстояние от кабельной линии между оборудованием тяговой подстанции и ДП и каналообразующей аппаратуро

- (ВОЛС) - до 200 м;

- точность передачи измеряемых величин - не хуже 0,1 %;

- вероятность возникновения ложной команды - не более 10-6…10-10;

- степень защиты по ГОСТ 14254-80 - IP 44;

- диапазон рабочих температур +5…+45 ?С;

- относительная влажность воздуха 40…90 %;

- внешняя середа типа II по ГОСТ 15150, невзрывоопасная, не содержит значительного количества токопроводной пыли (до 5 мг/м3) и испарений химических веществ в концентрациях, которые разрушают контактные соединения, защитные покрытия и изоляцию;

- оборудование ТМК нормально работает при влиянии индустриальных радиопомех, которые не превышают норм, предусмотренных в «Общесоюзных нормах допускаемых индустриальных помех» (норма 11-82);

- оборудование ТМК нормально работает при постоянных и появляющихся электромагнитных полях напряженностью до 400 А/м;

- обеспечивается беспрерывное питание оборудования ТМК на тяговой подстанции и ДП на протяжении не менее 60 минут в случае отсутствия основного питания напряжения ~220 В +10/-15 %, 50 Гц.

Рис. 2. Структурная схема телемеханического комплекса (ТМК)

1* - RS485 (MB RTU);

2* - CAN 3* - CAN;

4* - RS485 (3 Луча);

5* - Ethernet;

6* - Ehtetnet;

7* - RS485;

10* - RS485 (4-проводная, 20 км) (два канала –основной, резервный) – с возможностью подключения до 30 узлов.

Пояснения к рис. 2

- ТМ: шкаф телемеханики тяговой подстанции;

- АРМ-Д: автоматизированное рабочее место дежурного по тяговой подстанции (поставляется в виде плоскопанельного PC, может устанавливаться в РУ-825З);

- ТМ-ЭД: шкаф телемеханики энергодиспетчера ДП;

- АРМ-ЭД: автоматизированное рабочее место энергодиспетчера ДП;

- АРМ-ДС: автоматизированное рабочее место дополнительной системы телемеханики;

- АРМ-ТМ: автоматизированное рабочее место телемеханика;

- ТМ-ЭД - КО-ЭД: комплект оборудования для интеграции тяговой подстанции с АРМ-ЭД.

Главная

Главная Карта сайта

Карта сайта