Система управления подъёмно-поворотным столом прокатного стана

СИСТЕМА УПРАВЛЕНИЯ ПОДЪЁМНО-ПОВОРОТНЫМ СТОЛОМ ПРОКАТНОГО СТАНА

Подъемно-поворотный стол (далее ППС) установлен в технологической линии стана горячей прокатки тонкого листа. По окончанию прокатки и осуществления сматывания листа рулон поступает на распределительный конвейер. ППС работает в комплексе с подводящим и отводящим конвейерами. Конвейеры расположены под прямым углом друг относительно друга.

Задача ППС максимально быстро осуществить передачу с одного конвейера на другой, не создавая задержек в работе конвейеров и соответственно стана горячей прокатки.

В состав ППС входят:

Задача ППС максимально быстро осуществить передачу с одного конвейера на другой, не создавая задержек в работе конвейеров и соответственно стана горячей прокатки.

В состав ППС входят:

- механизм подъема;

- механизм поворота;

- система смазки механизмов.

Задача по модернизации ППС включила в себя замену механизма поворота и системы смазки. При этом необходимо было обеспечить взаимодействие с существующим оборудованием стана, а также с АСУ ТП стана.

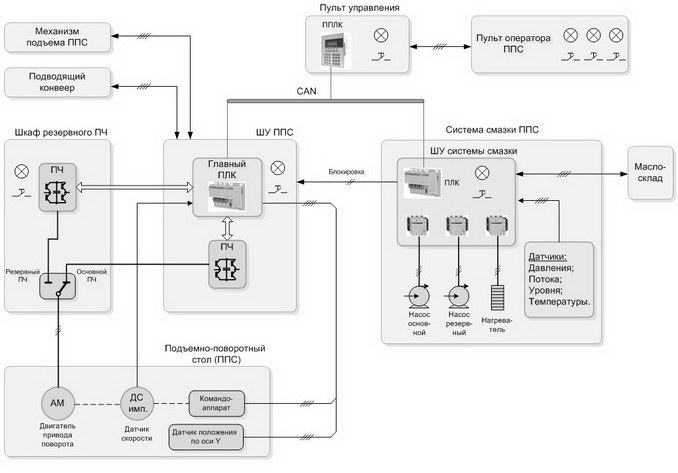

В состав комплекта электрооборудования автоматизированного электропривода поворота ППС входят следующие основные части:

- ШУ ППС - шкаф управления привода поворота ППС в составе главного программируемого логического контроллера (ПЛК) и основного преобразователя частоты (ПЧ);

- ШРПЧ - шкаф резервного преобразователя частоты;

- ПУ - пульт управления с панельным ПЛК (ППЛК);

- ШУС - шкаф управления системой смазки.

Электропривод поворота ППС обеспечивает высокую динамику, отрабатывает оптимальную диаграмму скоростей в функции текущего угла поворота, а на этапах выборки зазоров в звеньях редуктора выполняется ограничение тока статора (следовательно, и момента). Электропривод обеспечивает оптимальное время поворота, тем самым не внося задержек в работу стана.

Электропривод построен на базе привода переменного тока с асинхронным двигателем с КЗР и преобразователем частоты. Для обеспечения бесперебойной работы выполняется резервирование ПЧ.

ПЧ обеспечивает 4-х квадрантное регулирование с рекуперацией энергии в сеть. ПЧ имеет в своем составе входные и выходные фильтры, выполняет активное формирование синусоидальной кривой входного тока, тем самым минимизирует влияние на сеть преобразователя.

Автоматическая система управления построена на базе ПЛК фирмы Bernесker & Rainer. Связь между главным ПЛК, ПЛК системы смазки, ППЛК пульта осуществляется по сети типа CAN.

ПЛК ШУ ППС является основным управляющим элементом в составе автоматизированного электропривода поворота.

Главный ПЛК на основании входной информации от датчиков, смежных систем, о состоянии отдельных узлов системы, настроечных параметров от ППЛК ПУ принимает решение о готовности к работе системы.

При наличии готовности оператор с пульта управления ППС выбирает режим работы: автоматический или ручной.

В автоматическом режиме цикл поворота осуществляется автоматически после окончания цикла подъема без вмешательства оператора.

Ручной режим является наладочным, в процессе которого при отсутствии блокировок от смежных систем оператор имеет право вращать стол вперед либо назад на ползучей скорости или на рабочей.

Выходными данными главного ПЛК является информация о состоянии отдельных узлов, положении стола, о состоянии системы в целом. Выходные данные передаются в смежные системы, на пульт управления, на органы индикации ШУ, в АСУ ТП стана. Посредством человеко-машинного интерфейса ПУ и пульта оператора ППС оператор получает полную информацию о состоянии системы и о протекании технологического процесса.

Интерфейс ППЛК пульта управления имеет в своем составе меню мониторинга, настроек, списки тревог, событий.

Настроечные параметры позволяют формировать траекторию движения при повороте, выбираются отдельные подрежимы. В частности поворот может осуществляться либо по импульсному датчику скорости (основной режим), либо по командоаппарату (резервный режим).

Списки тревог, событий позволяют отследить события в промежутке времени за последние 30 суток в случае возникновения потребности.

Система смазки с ШУС функционируют как автономная система, которая обеспечивает рабочие характеристики в пределах нормы.

Оператор ППС имеет возможность с ПУ осуществить аварийное отключение системы смазки. ПЛК ШУС по интерфейсу CAN выдает на пульт управления информацию о состоянии системы смазки, а также текущие величины давления, уровня, температуры, потока. В случае отклонения от нормы формируется предупредительная сигнализация для оператора ППС, а в случае аварийной ситуации выдается сигнал блокировки работы привода поворота ППС.

Все шкафы на лицевой панели имеют органы управления и индикации, для локальной оценки состояния, для выполнения экстренного отключения или отдельных управляющих воздействий.

Система управления в комплексе интегрируется в существующую систему управления приводом подъема ППС и иерархически связана с системой управления конвейером и АСУ ТП верхнего уровня. Информация о ходе технологического процесса перемещения столом рулонов и работе системы смазки передается на пост управления для слежения, архивирования и прогнозирования отказов.

Главная

Главная Карта сайта

Карта сайта