Система управления складского комплекса роботизированного

СИСТЕМА УПРАВЛЕНИЯ КОМПЛЕКСА СКЛАДСКОГО РОБОТИЗИРОВАННОГО

Система управления комплекса складского роботизированного (далее «КСР» или «комплекс») предназначена для управления автоматической загрузкой и выгрузкой различных грузов, уложенных в тару.

Комплекс складкой роботизированный представляет собой два параллельно стоящих стеллажа, в проходе которых передвигается робот, опирающийся на верхние и нижние ходовые пути. Приемный стол, смонтированный на торце стеллажа, служит для перегрузки тар с цехового транспорта на робот и наоборот.

Управление работой комплекса дистанционное с автоматизированного рабочего места оператора или с пульта управления расположенного около тележки.

Система управления комплексом обеспечивает:

- дистанционное управление трехмерным передвижение робота;

- полностью автоматическое выполнение роботом команд «Принести», «Отнести» с указанием номеров ячеек;

- полуавтоматическое управление роботов с заданием ряда по вертикали и горизонтали;

- ручное управление роботом с ПЛК (программируемый логический контроллер) командами «Вперед», «Назад», и т.д.;

- ручное управление роботом с пульта управления;

- беспрерывную индикацию в режиме реального времени текущего положения, скорости передвижения робота и состояния ячеек;

- индикацию текущих параметров входного фазного напряжения;

- блокировки аварийных ситуаций не соответствующих режиму управления;

- контроль и архивирование всех действий оператора;

- индикацию и архивирование аварий и предупреждений.

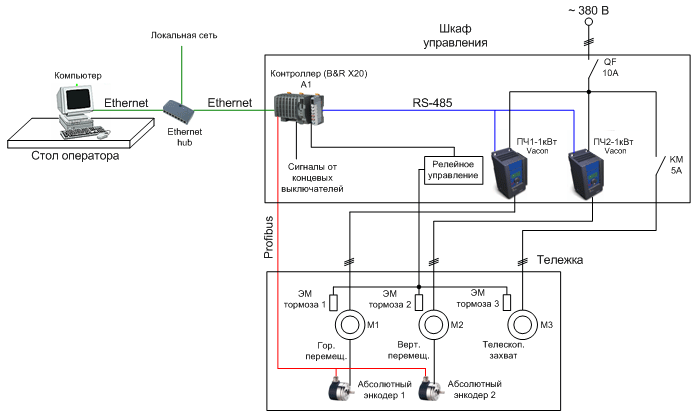

Система управления состоит из следующих объектов:

- шкафа управления с ПЛК;

- абсолютных энкодеров;

- автоматизированного рабочего места оператора;

Шкаф управления представляет собой металлический шкаф одностороннего обслуживания, содержащий коммутационную аппаратуру, два преобразователя частоты, микроконтроллер и релейную схему блокировок.

Шкаф управления подключается к сети ~ 380 В через автоматический выключатель, силовая часть подключается через линейный контактор.

Двигатель тележки и двигатель подъемника робота управляются преобразователчми частоты, которые в свою очередь управляются промышленным логическим контроллером (ПЛК) через интерфейс Modbus. Такое управление обеспечивает высокую точность и плавность движения робота и эффективные защиты от перегрузок и других аварийных режимов.

Двигатели, их тормоза и сцепления управляются и контролируются ПЛК.

Контроль положения тележки и подъемника осуществляется по абсолютным экнодерам, расположенным на валах редукторов двигателей тележки и подъемника. Энкодеры по сети Profibus-DP соединены с ПЛК.

Релейная схема ШУ построена на принципе возможности управления, как в автоматическом, так и в ручном режиме с блокировками аварийных ситуаций.

ПЛК связывается с компьютером оператора по локальной сети Ethenet.

ПЛК в своем составе имеет:

процессор;

- модули дискретных входов;

- модуль дискретных выходов;

- интерфейсный модуль Modbus;

- интерфейсный модуль Profibus-DP;

- интерфейсный модуль Ethenet;

- вспомогательное оборудование.

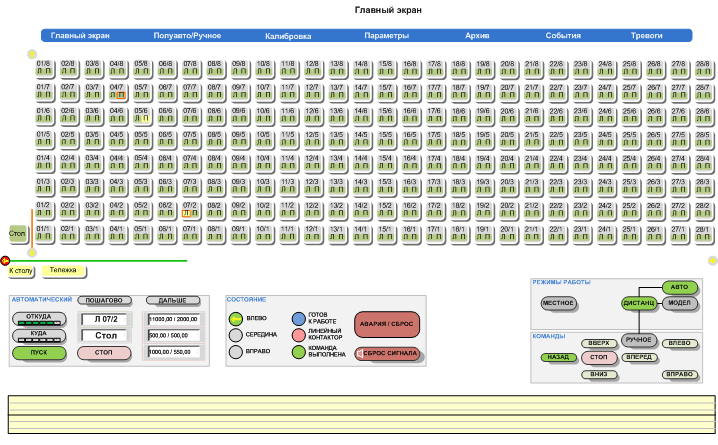

Автоматизированное рабочее место оператора представляет собой компьютер, подключенный к локальной сети через hub. На компьютере установлено специализированное ПО, позволяющее оператору управлять работой комплекса в трех режимах.

В автоматическом режиме контроллер принимает от ПК команды «Принести», «Отнести» совместно с номером ячейки и определяет свои дальнейшие действия согласно алгоритму. В полуавтоматическом режиме контроллер принимает задание на положение и команды «Пуск», «Стоп».

В ручном режиме контроллер принимает от ПК команды «Вперед», «Назад», «Вверх», «Вниз», «Вправо», «Влево» и выполняет их при соблюдении всех условий на выполнение.

Рисунок 1. Фрагмент специализированного ПО для управления КСР

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ

|

Наименование параметра |

Значение |

| 1. Входное питающее напряжение ШУ (Uвх) трехфазное, В |

380 +10/-15 % |

| 2. Частота входного напряжения, Гц |

50 ± 2 % |

| 3. Вспомогательное напряжение, В |

24 |

| 4. Диапазон регулирования выходного напряжения двигателей тележки, подъемника, телескопа, В |

0…Uвх |

| 5. Диапазон регулирования выходной частоты двигателей тележки, подъемника, телескопа, Гц |

1…50 |

| 6. Степень защиты шкафа управления по ГОСТ 14254-80 |

IP 44 |

| 7. Среднее время восстановления не более, мин. |

40 |

| 8. Срок службы не менее, лет |

15 |

УСЛОВИЯ ОКРУЖАЮЩЕЙ СРЕДЫ

|

Наименование параметра |

Значение |

| 1. Высота размещения над уровнем моря |

до 1000 м |

| 2. Диапазон рабочих температур |

-400С …+300С |

| 3. Диапазон температур хранения |

+00С …+400С |

| 4. Верхнее значение относительной влажности при 35 °С |

90% |

| 5. Окружающая среда | Взрывобезопасная, не содержащая химически активные газы и пары в концентрациях, разрушающих изоляцию |

Главная

Главная Карта сайта

Карта сайта